Cum să lucrați o moară manuală

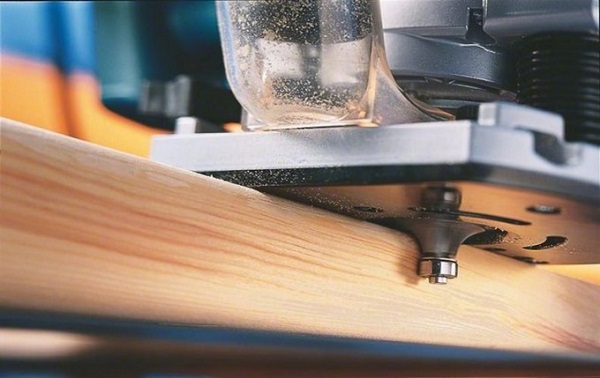

Freză de frezat este un instrument unic, cu o mare funcționalitate, care este un instrument indispensabil în dulgherie. O moară de mână poate crea diferite tipuri de conexiuni între piesele de lemn, face prelucrarea fasonată a muchiilor, marginilor și straturilor de semifabricate, pentru a selecta canelurile și canelurile, precum și pentru sculptura în lemn și gravura metalică.

conținut

Reguli generale de lucru

În ciuda ușurinței de manipulare, routerul este un instrument traumatic dacă îl folosiți fără a urma reguli simple.Deci, regulile de bază pentru lucrul cu această unitate sunt următoarele.

- Mânecile de îmbrăcăminte trebuie să se potrivească perfect cu mâinile. Dacă aveți păr lung, trebuie să le ridicați pentru a împiedica căderea lor pe tăietor și înfășurarea ulterioară.

- Înainte de a începe, asigurați-vă că verificați cablul de rețea pentru deteriorarea izolației. Deteriorarea cablului are loc într-un moment în care cablul atinge accidental o moară care nu sa oprit încă. Rezistențele la izolație trebuie să fie izolate.

- Pregătiți locul de muncă astfel încât să nu conțină obiecte străine (chei, șurubelnițe, șuruburi etc.) care pot cădea sub sculă și care pot fi deteriorate.

- Utilizați numai instrument bine ascuțit (Milling). Puteți verifica claritatea lamei cu degetul: pentru aceasta trebuie să-i țineți pe lamă la un unghi de 90 de grade. Dacă marginea este ascuțită, atunci veți simți o apăsare ușoară a pielii de marginile ascuțite. În caz contrar, degetul va aluneca ușor lama.

- Înainte de a folosi cuțitul cu un rulment axial, asigurați-vă că îl ungeți cu o picătură de ulei. Rulmentul trebuie rotit ușor și fără întârzieri.

- Când instalați uneltele în carlige, asigurați-vă că tija de tăiere intră în ea nu mai puțin de 20 mm.

- De fiecare dată, când instalați mașina de tăiat, îndepărtați depunerile de carbon și resturile de lemn din lamele folosind o placă de metal moale.

- utilizare ochelari speciali de siguranță. Ei bine, dacă sunt rezistenți la praf.

- Asigurați-vă că protejați sistemul respirator de praful fin care este format din abundență în timpul frezării, mai ales dacă piesele sunt realizate din plăci aglomerate și MDF. Ca apărare, puteți folosi un aparat respirator sau o mască medicală obișnuită achiziționată la o farmacie.

- Fixați întotdeauna piesa de prelucrat la masă cu cleme. Țineți piesa cu o singură mână în timpul procesării este interzisă.

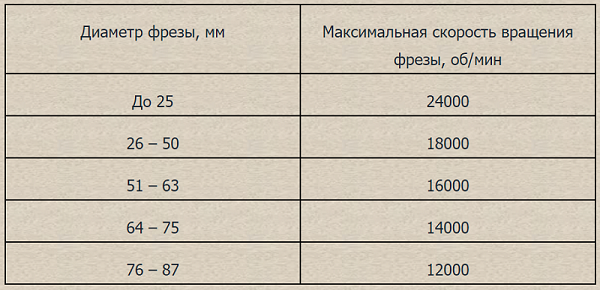

- Alegeți-vă viteza de rotație unitatea de tijă, în funcție de diametrul echipamentului instalat. Ar trebui să fiți atenți, de asemenea duritatea lemnului. Cu cât duritatea materialului este mai mare, cu atât viteza de rotație trebuie să fie mai lentă.

- Cutterul într-o singură trecere trebuie să fie scufundat în piesa de prelucrat la o adâncime de cel mult 3 mm.

- Înainte de începerea prelucrării piesei de prelucrat, ar trebui să porniți routerul și să așteptați momentul în care moara va acumula impulsul necesar și apoi va trece la introducerea morii în lemn.Dacă începeți frezarea la turații reduse sau la revoluțiile inițiale ale sculei, atunci piesa de tăiere a sculei va lovi piesa de prelucrat, formând așchii pe ea. Pe lângă deteriorarea pieselor, routerul poate sări spre lateral și poate răni operatorul.

- Păstrați mașina în așa fel încât să vedeți sculele rotative și să controlați scufundarea în material.

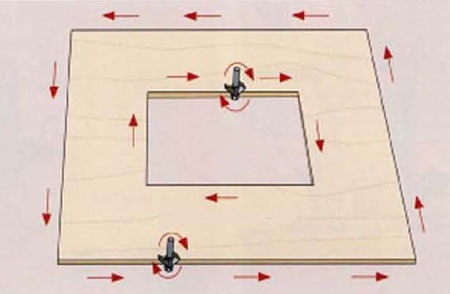

- Pe măsură ce moara se rotește în direcția săgeții, mișcarea moara trebuie îndreptată astfel încât lamele să se miște spre materialașa cum se arată în imaginea de mai jos.

- Freză de frezat trebuie să fie bine ținută în mâini, dar fără presiune excesivă asupra piesei de prelucrat. Apăsați-l uniform și conduceți unitatea fără probleme, pe toată traiectoria mișcării.

- Dacă lucrarea este efectuată la turații reduse, și chiar și pentru o lungă perioadă de timp, are nevoie se răcește ocazional. Unitatea trebuie pornită la viteză maximă (inactiv) timp de 20-30 secunde, astfel încât motorul să fie bine ventilat de fluxul de aer creat de rotorul montat pe arborele său.

- Pentru a opri frezarea, de exemplu, marginile piesei de prelucrat, trebuie mai întâi să scoateți moara din lemn și apoi să opriți aparatul.Dar atunci când frecați o canelură profundă, trebuie mai întâi să opriți alimentarea sculei, să o opriți, să așteptați ca scula să se oprească complet și numai apoi scoateți mașina de tăiere din adâncitură.

Pregătirea instrumentului de lucru

Cel mai important lucru pe care trebuie să-l faceți înainte de a începe frezarea este să configurați unitatea pentru un anumit tip de lucru, ținând cont de proprietățile materialului prelucrat și de tipul de scule.

Selectarea vitezei

Un frezat de frezat este o unitate capabilă să dezvolte o rotație foarte înaltă a arborelui, de la 8000 la 24000 rpm și mai mult. Cu cât este mai mare viteza de rotație a sculelor, cu atât mai curată suprafața care trebuie tratată. Dar ar trebui să fiți conștienți de faptul că depășirea vitezei admisibile pentru anumite tăietori poate cauza arderea piesei de prelucrat în locurile de prelucrare. Prin urmare, pe lângă viteza de rotație a burghiului sculei, este necesar să se ia în considerare viteza liniară a lamei. De regulă, cu cât diametrul sculei este mai mare, cu atât mai rapid se taie marginea de tăiere a sculei. Dacă intenționați să utilizați un snap-in cu diametru mare, atunci viteza arborelui va trebui redusă ușor.

Mai jos este o masă, cu ajutorul căreia puteți alege viteza optimă de rotație a sculei, în funcție de diametru.

În plus, atunci când alegeți viteza de rotație a sculei, trebuie luată în considerare și duritatea materialului care este prelucrat. Este necesară frezarea lemnului dur la o viteză mai mică decât cea recomandată pentru un diametru specific al sculei.

De asemenea, trebuie să reduceți viteza sculei dacă aveți nevoie de tăiere din PVC, prelucrarea plexiglasului și a materialelor plastice. La viteze mari, plasticul va începe să se topească și să adere la sculele cu lame. În fiecare caz, viteza de rotație este selectată experimental.

Montați tăietorul

Înainte de a înlocui instrumentul este necesar deconectați routerul de la rețea. Oprirea butonului de pornire nu va fi suficientă. Este foarte important să deconectați cablul de alimentare pentru a preveni pornirea accidentală a motorului.

Manipularea se modifică după cum urmează.

- Așezați mașina pe o parte, astfel încât butonul care ține brațul să fie în partea superioară.

- Apăsați butonul și rotiți arborele până când se fixează cu dispozitivul de fixare. După aceea, puneți cheia pe piulița de fixare și deșurubați-o. La unele modele de freze, acest buton nu este posibil. În acest caz, aveți nevoie de 2 chei.Prima tastă este pusă pe piulița care se află pe ax și acționează ca un dispozitiv de reținere (dacă îl sprijiniți pe bara de ghidare), iar a doua tastă este folosită pentru a slăbi piulița de fixare.

- După slăbirea clemei de prindere, scoateți tija de biți din ea.

- Apoi, introduceți un nou snap-in, aruncând coada în colier la o adâncime de cel puțin 20 mm, adică până când se oprește.

- Strângeți piulița de fixare. Strângeți scula cu o forță suficientă, dar nu suficientă pentru a întrerupe firul.

- Deblocați arborele.

Trebuie reținut: piulița clemei de prindere nu poate fi strânsă dacă nu are o sculă. Se va rupe.

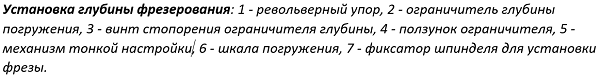

Stabilirea adâncimii procesării

Aproape toate unitățile de frezat sunt instalate adezivi adânci. Setarea adâncimii sculei de imersie este după cum urmează:

- Așezați unitatea pe o suprafață plană, de exemplu, pe o masă.

- Așezați pasul opritorului (1), care are cea mai mică înălțime, sub limitatorul de imersiune (2).

- Scoateți încuietoarea de la opritorul de adâncime prin deșurubarea ușoară a șurubului (3) astfel încât opritorul (2) să se poată mișca liber.

- Deblocați mecanismul de imersare a mașinii. În unele modele de freze, motorul este fixat pe tije verticale folosind un mâner rotativ. Există, de asemenea, un număr considerabil de modele ale acestor unități, unde unitatea este blocată cu o pârghie de pivotare specială.

- Coborâți motorul până când freza atinge piesa de prelucrat. Acest lucru ar trebui făcut în mod lent pentru a evita ca lamele să lovească piesa.

- În continuare, trebuie să fixați din nou motorul pe șine.

- Coborâți opritorul de adâncime (2) în treapta inferioară a opritorului turelei (1).

- Setați cursorul (4) pe scara "0" (6).

- Ridicați limitatorul (2) la o înălțime care, opusă glisorului (4) de pe scara (6), este valoarea scufundării pe care doriți să o efectuați. Pentru reglarea grosieră, limitatorul (2) este ridicat sau coborât manual. O reglare mai precisă a adâncimii de imersie a sculei se face folosind mecanismul de reglare fină (5).

- Poziția opritorului (2) trebuie fixată cu șurubul de blocare (3). Acum puteți debloca mecanismul de imersiune și ridicați dispozitivul cu motorul în sus.

Ca rezultatdacă coborâți unitatea până când opritorul (2) atinge treapta inferioară a opritorului, veți obține extensia maximă a tăișului față de baza unității. Această cantitate de instrument de imersie în piesa de prelucrat va fi finală, adică să aibă adâncimea necesară.

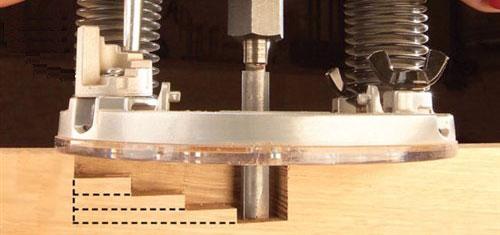

Dacă doriți să realizați o canelură profundă care nu poate fi selectată într-o singură trecere, atunci puteți utiliza un suport de turelă pentru a scufunda treptat scula în piesa de prelucrat.. Pentru a face acest lucru, deplasați cel mai înalt pas al opritorului (1) sub limita de adâncime (2) și efectuați frezarea. Apoi, înlocuiți următoarea oprire inferioară sub limiter și faceți din nou o singură trecere cu instrumentul. Când opritorul ajunge la cea mai mică oprire, va fi obținută adâncimea necesară a canelurii. Următoarea figură arată modul în care instrumentul este adânc înrădăcinat în piesa de prelucrat, dacă utilizați o oprită de tip rotativ.

Editare

Pentru prelucrarea muchiilor și a capetelor piesei de prelucrat utilizând o piesă specială mori de margine. Ele pot fi atât drepte cât și buclate. Tăietoarele drepte sunt utilizate pentru tăierea (nivelarea) marginilor pieselor pe un model (curbilinar) sau pe o riglă.De exemplu, dacă tăiați PAL cu un jigsaw electric, atunci nu puteți face fără un router în acest caz. Marginea după trecerea fileului de unghii se dovedește a fi neuniformă și cu jetoane mici. Pentru a da o geometrie perfectă, faceți următoarele.

- Fixați o freză de freză dreaptă în bara de rutare. Această moară poate avea o lagăr de jos sau în partea superioară (lângă coadă).

- Dacă ruloul are un lagăr inferior, șablonul este așezat sub piesa de prelucrat și ambele părți sunt presate pe bara de lucru cu cleme. Dimpotrivă, șablonul este fixat pe piesa de prelucrat cu lagărul superior de pe snap.

- În cazul cu rulment inferior Așezați biciul pe marginea piesei de prelucrat și coborâți dispozitivul de tăiere astfel încât lagărul axial să fie în centrul feței șablonului, iar partea inferioară a lamelor să se extindă la 2-3 mm pe șablon. Pentru tăietori cu rulment superior totul se face în sens invers: talpa routerului este instalată pe șablonul sub care este așezată piesa de prelucrat. Freză de frezat este coborât până când rulmentul ajunge în centrul șablonului, iar partea superioară a lamelor nu o va capta cu 2-3 mm.

- În plus, piesa de prelucrat ușor aliniată cu șablonul (puteți folosi un butuc de cauciuc) de marcajul aplicat anterior.

- După încovoiere, apăsați piesele cu cleme la bancul de lucru.Dacă le țineți liber, ele se pot schimba datorită vibrațiilor puternice când scula funcționează.

- Așezați biciul pe piesa de prelucrat (șablon), fără a atinge detaliile de pe moară, porniți aparatul și așteptați până ajunge la viteză maximă;

- Deplasați tăietorul fără probleme la începutul piesei de prelucrat, astfel încât scula să se taie în ea și să se așeze rulmentul pe șablon și apoi se taie de-a lungul întregii marginii.

Pentru prelucrarea capetelor semifabricatelor, puteți utiliza mașini de frezat submersibile (verticale) convenționale. Dacă este necesară îndepărtarea consolelor din PVC, ale căror grosimi pot ajunge până la 4 mm, va fi mai convenabil să lucrați cu o mașină de frezat margine, deoarece are dimensiuni compacte și greutate redusă.

Fiare de față utilizat în principal pentru prelucrarea produselor din lemn și MDF. În acest caz, mai întâi, piesa de prelucrat are o anumită formă folosind o freză dreaptă de frezat. Apoi, o sculă cu profilul profilului dorit este introdusă în colț și marginile sunt prelucrate în mod obișnuit. Numai ca șablon sau ghidaj pentru rulment servește marginea aliniată a piesei.

La frezarea pieselor din lemn, trebuie avută în vedere direcția fibrelor de lemn.. Dacă acest lucru nu se realizează, se vor produce așchii la colțurile pieselor de prelucrat sau în locurile în care fibrele longitudinale devin fața de capăt atunci când se prelucrează, de exemplu, părțile curbilinii. Pentru a evita ruperea, ar trebui să existe locurile "problema" de pe piesa de prelucrat (figura A). Dacă treceți prin aceste secțiuni ale morii în mod obișnuit (împotriva săgeții), atunci cel mai adesea va provoca formarea de jetoane. Prin urmare, până la zonele "problema", unealta este alimentată împotriva săgeții, iar la punctele de tranziție a fibrelor direcția este inversată (Figura C).

Aceeași regulă se aplică și pentru prelucrarea colțurilor de semifabricate din lemn. Mai întâi, tăietorul trebuie să treacă de-a lungul fibrelor de-a lungul săgeții (prin colț), după care panoul continuă în mod obișnuit.

Dacă se efectuează frezarea fațadelor din MDF (înainte de lipirea lor din plastic) sau a altor produse fabricate din acest material, atunci nu trebuie să vă faceți griji cu privire la așchiere, deoarece materialul are o structură uniformă.

Taierea găurilor

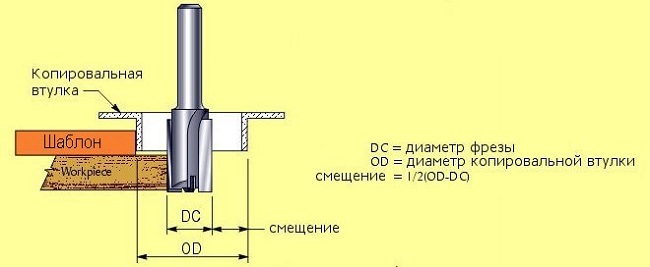

Pentru tăierea găurilor în semifabricate din lemn puteți utiliza dreptunghiular. Dacă gaura are o formă complexă, atunci este tăiată de un router conform unui șablon pregătit în avans folosind o copieinel. Acesta din urmă este atașat la bucata morii și, atunci când unitatea este în funcțiune, aceasta stabilește mișcarea sculei în direcția dorită.

Deci, pentru a tăia o gaură într-un martor din lemn, trebuie să efectuați următoarele operații:

- fixați un dispozitiv de tăiat drept în carligul dispozitivului;

- atașați un manșon de copiere la bitul routerului;

- puneți pe bancul de lucru piesa în care doriți să faceți o gaură;

- așezați mici bucăți de plăci aglomerate sub piesa de prelucrat pentru ao ridica ușor deasupra mesei (aceasta este necesară pentru ieșirea sculei atunci când se taie piesa);

- așezați șablonul cu orificiul deja pregătit de pe piesa de prelucrat și presați ambele părți la masă cu cleme;

- setați valoarea minimă a atingerii tăietorului (aproximativ 3 mm) față de baza aparatului;

- porniți routerul și lăsați-l ușor pe șablon astfel încât routerul să fie ușor introdus în material;

- conduce frezarea în jurul perimetrului șablonului;

- coborâți freza cu încă 3 mm și repetați operațiunea de mai sus;

- continuați să adăugați adâncimea de 3 mm până când laminorul trece prin piesa de prelucrat.

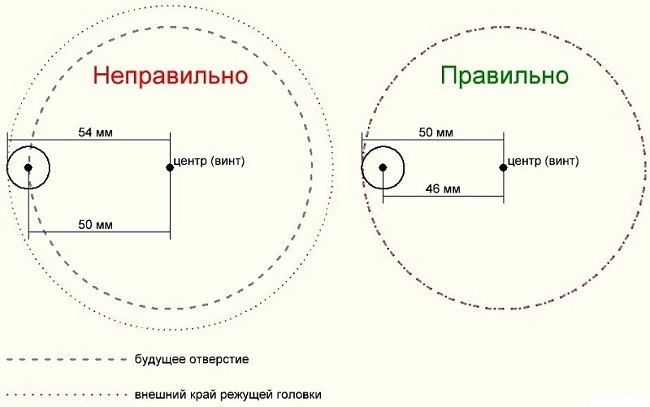

În același fel puteți tăiați o gaură rotundă conform modelului adecvat.Dar pentru a tăia un cerc în piesa de prelucrat, există un mod mult mai ușor. Majoritatea modelelor de freze includ deja dispozitivul circular. Se compune dintr-o bară cu un șurub reglabil (îndreptat) pe o parte.

Bara este fixată la baza unității, iar șurubul este introdus în orificiul care servește drept centrul cercului viitor. Apoi, trebuie să setați raza dorită, luând în considerare diametrul tăișului. Figura următoare arată cum se calculează corect raza găurii.

Măcinarea se realizează în mod obișnuit în mai multe etape, de fiecare dată când adâncimea sculei este de 3 mm.

De asemenea, moara poate fi gauri forate, de exemplu, pentru instalarea balamalelor pentru mobilier. Acest lucru se face după cum urmează.

- Strângeți clema mașinii Forstner foraj diametrul necesar.

- Setați viteza minimă a axului.

- Așezați routerul pe o suprafață plană.

- Coborâți tăietorul astfel încât vârful în centru să nu atingă suprafața mesei 2-3 mm și fixați unitatea pe ghidaje.

- Apoi, coborâți opritorul de adâncime la orice treaptă a opritorului turelei și fixați-o cu șurubul de blocare.Datorită limitatorului de adâncime, tăietorul nu poate cădea sub nivelul necesar.

- Scoateți încuietoarea unității astfel încât să se poată mișca liber în sus și în jos de-a lungul ghidajelor.

- Pe piesa de prelucrat ar trebui să fie centrul găurii viitoare.

- Așezați biciul pe piesa de prelucrat și coborâți dispozitivul de tăiere astfel încât știftul situat în centrul acestuia să atingă locul dorit din partea respectivă.

- Ridicați tăietorul ușor deasupra piesei de prelucrat, porniți aparatul și, după un set de rotații complete, începeți cu ușurință să scufundați scula în material până când indicatorul de adâncime ajunge la opritor. La această operațiune de foraj poate fi considerată finalizată.

Înainte de găurirea pe piesa de prelucrat, aceeași operație ar trebui efectuată pe o bucată de lemn din lemn sau pe plăci aglomerate de aceeași grosime.

Este important ca această orificiu orb să aibă adâncimea necesară suficientă pentru a instala cupa cu balamale pentru mobilier, în timp ce nu trebuie să existe protuberanțe și găuri în partea din spate a piesei.

Dacă trebuie să faceți asta prin gauraatunci limitatorul de adâncime nu este necesar.Pentru o ieșire de curățare "curată" pe partea din spate a piesei de prelucrat, forarea trebuie efectuată în 2 etape. În prima etapă, burghiul de cupă este scufundat în piesa de prelucrat până când o mică gaură din vârf se formează pe partea inversă. Mai mult, piesa de prelucrat este întoarsă, vârful burghiului este instalat în gaura formată și se efectuează o forare suplimentară. Astfel, muchiile orificiului de pe ambele părți ale ghilotinei vor fi netede și fără așchiere.

Introduceți încuietori și balamale

Pentru introducerea balamalelor și a încuietorilor într-o ușă din lemn, au fost dezvoltate o serie de dispozitive speciale, pe care se montează un frezat submersibil.

Aceste dispozitive sunt destul de scumpe, astfel încât maeștrii încearcă să-i facă cu mâinile lor. De exemplu, inserarea buclelor cu un router fără un șablon este o treabă destul de dificilă. Dar acest proces este simplificat considerabil dacă faceți un șablon simplu simplu. Cum puteți face acest lucru, puteți învăța din asta video.

Încuietorile încorporate în ușile interioare au loc în două etape: mai întâi se formează un canal lată sub placa frontală a încuietorii și apoi se selectează un canal adânc sub corpul de blocare. Pentru a forma scaunul corpului de blocare, trebuie să efectuați următorii pași.

- Luați un dispozitiv de tăiat drept cu un diametru de 0,5 mm mai mare decât placa de blocare.

- Setați adâncimea de imersie pe morar la aproximativ 3 mm (în funcție de grosimea plăcii).

- Atașați un opritor paralel la partea inferioară a mașinii.

- Atașați placa de blocare la capătul foii de ușă și rotiți-o cu un creion. Găsiți marginea centrală a ușii și trageți o linie prin ea (de-a lungul păturii).

- Montați routerul cu accent pe capătul ușii și centrați ruterul în funcție de marcaj, apoi fixați suportul în această poziție.

- Porniți aparatul, scufundați cuțitul în foaia de ușă la adâncimea stabilită și tăiați această zonă pe toată lungimea. Rezultatul va fi o canelură largă și superficială sub placa frontală a încuietorii.

- Atașați încuietoarea la canelura rezultată, marcați unde va fi începutul și sfârșitul canelurii profunde.

- Apoi, ar trebui să alegeți un tăietor (caneluri drepte) cu un astfel de diametru încât să fie ușor mai mare decât grosimea corpului de închidere. De asemenea, arborele său trebuie să aibă o lungime suficientă, astfel încât acest tăietor să poată face o grosime de 2-3 mm adâncime mai mare decât înălțimea corpului de blocare.

- Strângeți scula de pe colțul de lucru.

- Fixați pe unitate adâncimea maximă de imersare a dispozitivului de blocare, suficientă pentru a introduce corpul de blocare. Acest lucru se face folosind comanda de adâncime.

- Porniți aparatul și exersați până la adâncimea completă stabilită la începutul marcajului. Repetați forajul de-a lungul întregii lungimi a acestei secțiuni, așezând găurile cât mai aproape de ele.

- Când toată suprafața a fost prelucrată, ridicați ușor tăietorul astfel încât partea superioară a marginilor sculei să fie ușor afară din canelură (1-2 mm) și să efectuați frezarea prin deplasarea unității înainte și înapoi. După mai multe treceri, tăietorul poate fi adâncit și poate efectua din nou operația de mai sus. Ca rezultat, obțineți un canal adânc cu un fund plat și pereți netedi.

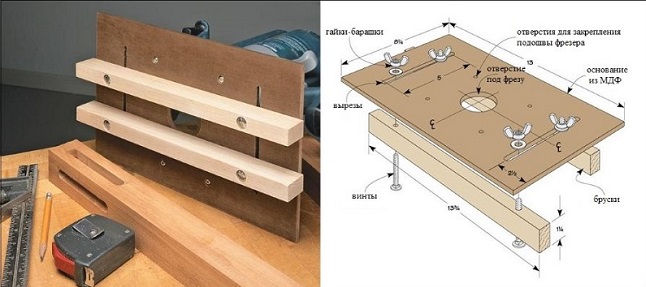

Eșantionarea canelurilor și a sferturilor

Pentru a selecta o canelură pe suprafața piesei de prelucrat sau la marginea ei (capăt), puteți utiliza un opritor paralel, ca în cazul blocărilor ușilor. Dar puteți face un dispozitiv special care facilitează procesul, dacă doriți să alegeți canelurile într-un număr mare de piese identice de copac. Cum arată instrument de frezareprezentat în imaginea următoare.

Acest dispozitiv este configurat simplu:

- unitatea este instalată pe dispozitivele de platformă;

- întreaga structură este suprapusă pe piesa de prelucrat;

- folosind ghidaje paralele, un dispozitiv de tăiere cu caneluri drepte este centrat față de marcajul de pe piesa de prelucrat;

- după reglarea adâncimii sculei (de obicei necesită mai multe treceri), se fac caneluri.

Pentru a selecta un sfert dintr-un semifabricat din lemn, utilizați cuțit cu lagăr.

Ca un ghid pentru unelte serveste marginea (capatul) piesei de prelucrat. Instrumentul este fixat în colțarul unității, după care este setată înălțimea de imersiune și un sfert este prelevat în mod obișnuit.

Alegerea unui sfert nu este singura funcție a acestei funcții. Cu aceasta, puteți selecta un canal de-a lungul marginii piesei de prelucrat și face o placă cu caneluri. Adâncimea canelurii este reglată prin schimbarea lagărelor axiale de diferite diametre.

Pentru fabricarea plăcilor în caneluri mari, va trebui să montați routerul pe masă.

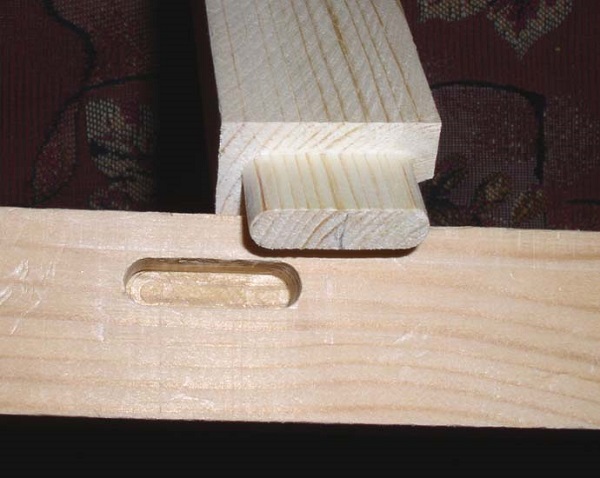

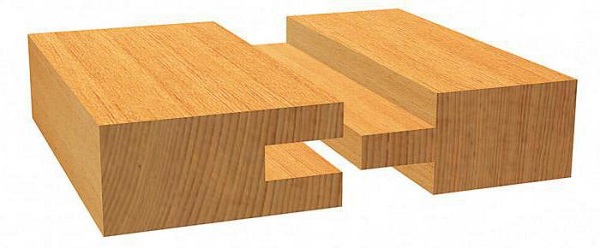

Groove gros și coadă de coadă

Pentru a crea o conexiune cu canelură, există multe dispozitive complexe. Dar dacă producția de produse din lemn nu este pusă în aplicare,Această legătură și o canelură de conectare cu ajutorul unei moară de mână se pot face într-un mod simplu.

- Partea pe care va fi tăiat vârful va avea o dimensiune finită. Când faceți marcajul, trebuie să adăugați lungimea vârfului la lungimea piesei. De exemplu, pentru picioarele meselor și scaunelor va fi suficientă o lungime a ghimpului de 30-40 mm, iar pentru ușile - 55-70 mm. Utilizați pătratul pentru a face o marcare pe marginea piesei de prelucrat.

- Luați un fierăstrău și faceți tăieturi mici (acestea vor fi umerii vârfului).

- pregăti tăietor "baril""Și asigurați-o în dispozitivul de prindere. Cu ajutorul acestuia va fi creată conexiunea spike.

- Fixați piesa de prelucrat pe bancul de lucru, perpendicular pe aceasta securizând a doua parte a aceleiași grosimi (va servi drept suport pentru ruterul de frezat).

- Apoi, trebuie să setați cantitatea de plecare a dispozitivului de tăiere în raport cu site-ul unității. Dacă vârful se află exact în centrul piesei de prelucrat, înălțimea sculei trebuie să fie astfel încât, după rotirea piesei și a celei de-a doua treceri, să obțineți grosimea vârfului corespunzătoare lățimii canelurii. Lățimea canelurii, la rândul ei, depinde de diametrul tăișului de canelură. Din această dimensiune trebuie să înceapă calculul întregii conexiuni.

- Odată ce ați decis cu privire la adâncimea instrumentului și ați setat limitatorul, puteți începe să încercați vârful. Porniți aparatul și începeți frezarea piesei de prelucrat, dar în trepte, scufundați în material cu câte 3 mm de fiecare dată.

- Când se atinge adâncimea dorită, opriți mașina și rotiți piesa de prelucrat.

- Continuați eșantionarea spike folosind metoda descrisă mai sus. Ca rezultat, veți obține gât rectangular. Dar, deoarece canelura va avea o rotunjire de la tăietor la margini, va fi de asemenea necesar să tăiați colțurile pe spike. Acest lucru se poate face cu un cuțit sau pe o mașină de rectificat.

Modul în care este ales canalul este discutat în detaliu mai sus. Dacă doriți să faceți un canelură pe toată lungimea sau lățimea piesei de prelucrat, atunci nu va fi nevoie să rotunjiți colțurile vârfului.

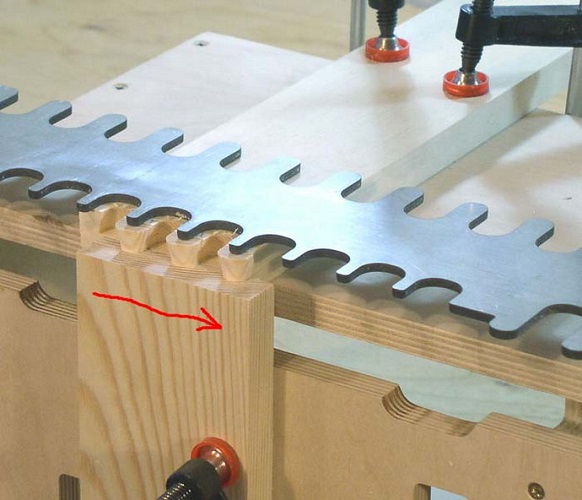

Pentru a face o coadă de spike, utilizați un dispozitiv special.

Pe moara este instalat grosier de tăiere "coadă de coadă" coadă, și, de asemenea, manșonul de copiere având laturi, pentru cea mai bună poziționare în tăieturile unui șablon.

După strângerea șablonului și a piesei de prelucrat se măngește în conformitate cu regulile generale.

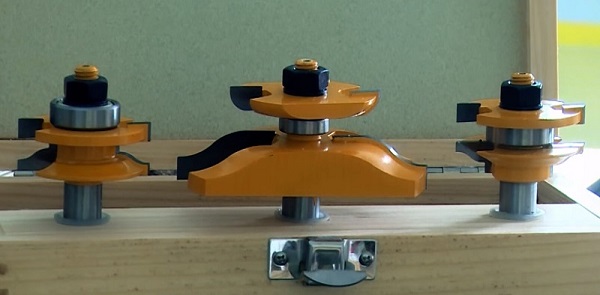

Se utilizează, de asemenea, o îmbinare a limbii și a canelurii. în fabricarea căptușelii. Doar pentru a face panoul de perete, trebuie să aveți un set de 2 tăietori. O moară alege o canelură pe marginea părții, iar cealaltă - face un vârf.

că face un fișier, marginea căruia este un vârf și tăiat un canal în cadrul fațadei, utilizați și un set de tăietori.

Lucrări metalice

Frezarea metalului cu o mașină de frezat manual este efectuată în cazuri foarte rare, deoarece acest instrument nu este destinat acestor scopuri. Uneori se utilizează pentru despicarea sudurilor sau găurilor rezsenkovki. De asemenea, este permisă lucrul cu acest instrument pentru prelucrarea produselor din aluminiu, cupru, bronz și alamă (pentru selectarea canelurilor). În unitate este instalat un dispozitiv de tăiere cu șurub de carbură, iar piesa este frezată în mod obișnuit.

În același timp, pe dispozitiv trebuie să setați viteza minimă a axului, iar adâncimea dispozitivului de fixare pe o singură trecere trebuie să fie de 0,5-1 mm.

Uneori, un ruter manual este utilizat pentru modelele de gravare pe avioane din metale neferoase. În acest caz, aceleași șabloane și accesorii sunt utilizate ca și pentru prelucrarea lemnului, numai șuruburile speciale sunt fixate în bara de rutere. graviere.

Sculptură și meșteșuguri sculptate

De obicei, pentru sculptură în lemn folosiți caneluri filat și tăietori slot. Frezarea manuală a lemnului este următoarea:

- instalați un dispozitiv de tăiere cu diametru mic în unitate;

- aplicați un desen pe martor (puteți utiliza un șablon);

- cercati modelul cu un marker negru (nu cu alcool);

- treci de-a lungul liniilor trase cu o moară de fileu, setând adâncimea de imersare de 3-4 mm;

- Apoi, trebuie să schimbați tăietorul de fierăstrău într-un tăietor drept și să selectați întreaga interioară a modelului;

- după frezare, modelul rezultat trebuie să fie șlefuit cu șmirghel și vopsit.

În același fel se face volumetric figurină sculptură pe copac. Numai moara este selectată nu de model, ci de fundalul din jurul său. Ornamentul de finisare este deja un burghiu sau un mini-burghiu (gravor).

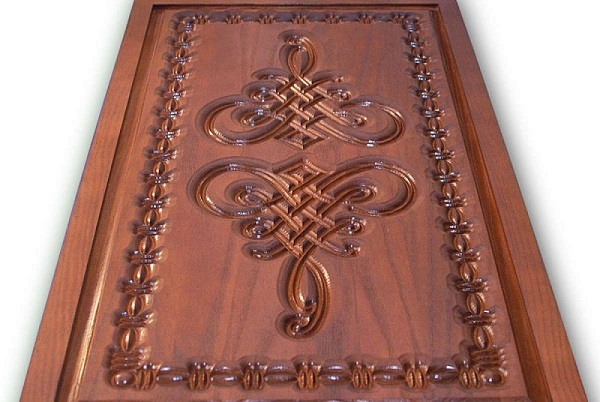

De asemenea, cu ajutorul unei mașini de frezat nu se efectuează doar sculptura în lemn, ci și lucrările de frezare prin placaj tăiat (tăiat), panouri subtiri de mobilier, placi MDF. Figura următoare prezintă un model fasonat realizat de un router pe placaj.

Prelucrarea placajului se face cu tăietori convenționali pentru lemn.

Deoarece placajul conține o anumită cantitate de compoziție adezivă, echipamentul trebuie curățat de lipici lipit de lamele mai des decât atunci când se prelucrează lemn.

Folosind tehnicile de mai sus, puteți tăia elemente curată pentru chioscuri, fronturi de bucătărie, mobilier de țară, etc.

Diferite forme pot fi decorate cu lemn sculptat meșteșuguri din lemn. De exemplu, castele, table, fac semne pentru diverse instituții.

Fraser se aplică, de asemenea, dacă este necesar face balustre, decorat cu fire răsucite sau drepte. Pentru frezarea canelurilor rectilinii, folosiți un dispozitiv special, ușor de făcut cu propriile mâini.

Procesul de frezare a balustrelor este următorul.

- Moara de canelat cu lagăr este montată în unitate.

- Pentru ca piesa de lucru să nu se rotească, ea este fixată cu un șurub. Trebuie să intre într-una din găurile discului cu un balustru atașat la el.

- În plus, scula este coborâtă astfel încât lagărul axial să fie la stânga sau la dreapta piesei de prelucrat și chiar sub centrul acesteia. Dar tăietorul trebuie să fie exact în centrul părții.

- După poziționarea sculei, aparatul este pornit și se produce o canelură rotunjită (lagărul acționează instrumentul, repetând toate formele balustrului).

- În următorul pas, routerul este redirecționat către lateral, șurubul de fixare este eliberat și discul este rotit astfel încât fixatorul să atingă orificiul următor.

- Dupa fixarea din nou a piesei de prelucrat este o prelevare longitudinală a canelurii. După fiecare trecere a tăietorului, este necesar să rotiți piesa de prelucrat cu 1 pas.

Următoarele fotografii arată balustre cu caneluri longitudinale.

Pentru a face balustrele răsucite necesită o adaptare mai complexă.

Modelul twisted este obținut prin rotirea piesei de prelucrat în timpul deplasării cuțitului pe ea. Rotirea piesei de prelucrat și deplasarea ruterului pe această mașină sunt sincronizate.

/rating_off.png)