Care sunt tipurile de mașini de sudat

Sudarea ca un tip de compus de metale a existat pentru mai mult de un secol și a devenit răspândită în întreaga lume. De-a lungul anilor, metodele și aparatele de sudură prin care se realizează au suferit numeroase schimbări și îmbunătățiri. De asemenea, odată cu dezvoltarea progresului, au fost dezvoltate noi metode de sudare și, în consecință, au fost dezvoltate noi tipuri de mașini de sudat.

conținut

Clasificarea de bază

Pentru conectarea metalelor s-au dezvoltat multe tipuri de echipamente, care diferă nu numai în proiectare, ci și prin sudare. Mașinile de sudura pot fi din următoarele tipuri.

- transformatoare. Cu acest tip de unitate, tensiunea de rețea AC este transformată în AC, dar cu caracteristici adecvate pentru sudare.

- redresoare. Unitățile sunt convertizoare de curent alternativ în curent continuu, datorită cărora arcul de sudură devine mai stabil, iar cusătura de sudură - mai calitativă.

- invertoare. Invertorul de sudare convertește curentul alternativ în curent continuu, după care curentul direct este convertit la frecvențe alternante de înaltă frecvență și este rectificat la ieșire, deoarece arcul de sudură la curent continuu, așa cum sa menționat deja, este mai stabil.

- semiautomata Există atât transformator, cât și invertor.Pe agregate, în loc de electrozi, se utilizează un fir special, iar sudarea are loc într-un mediu de protecție a gazelor. Dispozitivele pot găti atât în modul de ardere continuă, cât și în modul pulsatoriu. Această capacitate are o unitate de puls invertor.

- Generatoare de sudare. Aceasta este o combinație a unei mașini de sudură (transformator sau invertor) cu un generator. Acesta din urmă poate avea un motor pe benzină sau diesel. Aceste dispozitive sunt utilizate în locuri unde nu există alimentare.

La mașinile de sudat, puteți vedea următoarea abreviere referitoare la curenții cu care lucrează:

- AC (curent alternativ englez) - aceste litere indică curent alternativ;

- DC (curent continuu în engleză) - marcaj DC.

Metodele de sudare sunt indicate prin următoarele abrevieri.

- MMA (arc metalic manual) se traduce ca "sudare manuală cu arc electric" (RDS). Aceasta este metoda tradițională și cea mai comună de îmbinare a produselor din metal. Ca aditiv cu dispozitive folosite stick electrozi cu un strat de protecție (acoperire).

- MAG (gaz activ metalic) - metoda de sudare, în care apare arcurile gazului activ la arc (dioxidul de carbon CO este de obicei utilizat2).Această metodă este utilizată pe mașini semi-automate care utilizează sârma electrodului ca aditiv.

- MIG (gaz inert metalic). Această metodă de sudare folosește gaze inerte, cum ar fi argonul, heliul și altele. Metoda MIG este de asemenea folosită pe sudori semi-automați pentru îmbinarea metalelor neferoase și a oțelului inoxidabil. Pentru sudare este folosit sârmă din diferite metale.

- TIG (gaz inert de tungsten). Tradus din engleză, cuvântul "Tungsten" înseamnă "tungsten". Sudarea produce un electrod non-consumabil într-un gaz inert. Apariția arcului are loc între metal și electrodul de tungsten. Aditivul, care este folosit ca o bară metalică, este alimentat direct la locul de sudură, suflat activ cu gaz de protecție.

- PAW (Sudarea în Arc Plasma) - aceasta este sudarea în plasmă. Se efectuează utilizând un flux de plasmă ionizată direcționat.

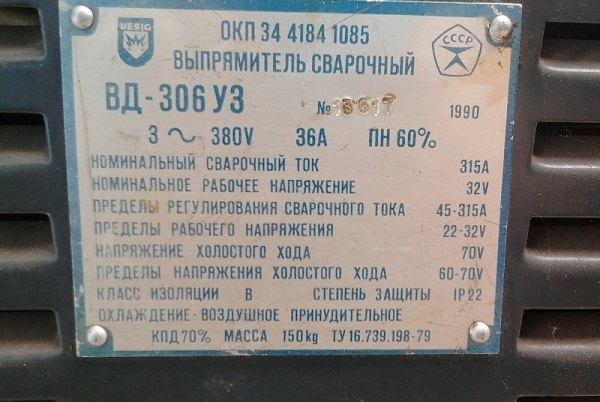

Pe plăcuțele de identificare ale dispozitivelor puteți vedea și eticheta "PN", care reprezintă "durata încărcării". Acest parametru este măsurat în procente, în cazul în care durata de funcționare a unității egale cu 10 minute este luată ca 100%.

În fotografia de mai jos, MO-ul dispozitivului este egal cu 60%. Aceasta înseamnă că la fiecare 6 minute de funcționare a dispozitivului, el trebuie să dea 4 minute pentru a se odihni.

Dar, după cum arată practica, acest lucru este exact modul de funcționare implicit, care este obținut de orice sudor din cauza opririlor tehnologice (înlocuirea electrodului sau a pieselor sudate, mișcarea la locul de muncă etc.).

transformatoare

Unitatea de transformare a sudării este un tip tradițional și cel mai răspândit de echipament pentru sudarea prin contact. Baza designului său este de a reduce transformator. El este angajat în transformarea tensiunii furnizate de la rețea într-un curent adecvat pentru sudare.

Pentru a schimba curentul în aceste unități, metoda de deplasare a înfășurării una față de cealaltă este cel mai des utilizată.

Caracteristici distinctive

O caracteristică distinctivă a sudorului transformatorului este aceea că curentul alternativ este aplicat pe electrod. Adică conversia este activă. numai tensiune. Drept urmare, spatterul metalic crește, ceea ce afectează calitatea cusăturii. Eficiența transformatoarelor este de aproximativ 80%, deoarece cea mai mare parte a energiei este irosită la încălzirea "fierului" dispozitivului.

Unitățile sunt împărțite în gospodărie, generând curent până la 200 A, semi-profesionale și profesionale, până la 300 A și mai mult de 300 A, respectiv.Pentru a utiliza dispozitivul în condiții interne, este folosit un curent electric monofazat de 220 V. Echipamentele profesionale utilizează cel mai adesea un curent trifazat cu o tensiune de 380 V.

Transformatoarele lucrează de obicei cu electrozi între 2 și 5 mm. Informații mai exacte despre acest lucru pot fi găsite în pașaportul dispozitivului.

Domeniul de aplicare

Transformatoarele de sudură sunt dispozitive nepretențioase și sunt utilizate în aproape toate domeniile activității umane în care sunt necesare compuși de sudură din metale feroase. Dispozitivele sunt utilizate în următoarele scopuri:

- conectarea structurilor metalice la șantier;

- instalarea și repararea conductelor;

- sudarea țevilor sanitare;

- conectarea materialelor de tablă, atât într-o îmbinare, cât și cu o suprapunere.

Pro și contra

Avantajele dispozitivelor de tip transformator includ următoarele:

- costul scăzut al unității, inclusiv întreținerea acesteia;

- fiabilitate ridicată;

- ușurința reparării;

- fiabilitatea și ușurința de funcționare;

- Eficiență de până la 80%;

- simplitatea designului.

Dezavantaje ale transformatoarelor:

- dimensiuni considerabile și greutate mare - de la câteva zeci la o sută de kilograme și mai sus, ceea ce complică transportul;

- un arc instabil;

- pulverizare metalică;

- calitatea suturii mediocre;

- dificultate la aprinderea arcului;

- sensibilitatea la căderi de tensiune în rețea;

- Pentru a efectua sudarea de înaltă calitate, un angajat trebuie să aibă anumite calificări și experiență.

Redresoare de sudare

Aceste dispozitive reprezintă o îmbunătățire a sudorilor de transformare și sunt capabili să asigure lucrul cu acestea arc continuu și stabilcare are un efect pozitiv asupra calității cusăturii. Datorită simplității designului, chiar și operatorii neexperimentați pot lucra cu această unitate.

Caracteristici distinctive

În construcția unității, pe lângă transformatorul pas cu pas, există o punte diodă, precum și elemente pentru reglarea caracteristicilor de tensiune curențială (I - V), a elementelor de protecție și de pornire. Datorită transformatorului și a unității de redresor, nu numai tensiunea curentului de intrare este redusă, dar este transformată și într-o constantă. Datorită alimentării cu curent continuu a electrodului, spargerea metalului este redusă, arcul se comportă mai stabil decât pe dispozitivele de transformare, respectiv cusătura este de bună calitate.

Domeniul de aplicare

Mașina de sudare DC este proiectată pentru următoarele scopuri.

- Conectarea prin sudare a metalelor rezistente la coroziune, a oțelurilor aliate și a carbonului Metoda MMA-DC. Electrozii care au o acoperire de celuloză sau de bază pot fi utilizați împreună cu aparatul.

- Pentru sudura cu argon toate metalele, cu excepția aluminiului și a aliajelor pe care se bazează, metoda TIG-DC, adică electrodul non-consumabil. Această metodă este disponibilă dacă redresorul este completat cu BUSP-TIG (unitate de control a procesului de sudare).

- Pentru partajarea cu alimentatorul unui fir de electrod, precum și a unității de alimentare. Această combinație transformă un aparat obișnuit într-un semiautomat capabil de sudare. MAG-DC și MIG-DC.

Redresoarele de sudare sunt utilizate pe scară largă în inginerie și construcții navale, în construcții, în timpul instalării conductelor, precum și în sfera internă. Dispozitivele pot fi staționare și mobile, echipate cu un șasiu.

Pro și contra

Principalele avantaje ale redresoarelor de sudare:

- eficiență sporită;

- scăderea pierderilor de putere;

- buna calitate a cusăturii;

- simplitatea designului;

- arc stabil;

- zgomot redus;

- îmbunătățirea curentului dinamic al performanței;

- arc de aprindere;

- o cantitate mică de spumă este produsă în timpul sudării;

- capacitatea de a găti oțel inoxidabil și metale neferoase.

Aparat pentru dezavantaje:

- greutate mare;

- "Drawdown" de tensiune în rețeaua electrică;

- sensibilitate la căderi de tensiune;

- preț ridicat comparativ cu aparatul de transformare.

invertoare

Aceste tipuri de mașini de sudat sunt echipamente care asigură conectarea fiabilă și de înaltă calitate a metalelor. Invertorii - suficient unități populare, atât în rândul profesioniștilor, cât și în rândul proprietarilor de case datorită greutății mici, dimensiunilor compacte, calității înalte a sudării și prețului rezonabil.

Caracteristici distinctive

O caracteristică distinctivă a invertoarelor este că curentul, pornind de la intrarea în dispozitiv și terminând cu ieșirea din acesta, suferă mai multe transformări:

- curentul alternativ care vine de la rețea sau generator, se duce la redresorul primar, unde este convertit la o constantă;

- în plus, curentul direct, care trece printr-o unitate de invertor constând dintr-un grup de tranzistori, devine din nou variabilă, dar deja cu o frecvență de oscilație crescută (zeci de kilohertzi);

- curentul de înaltă frecvență cade pe un transformator pas cu pas, unde simultan cu o scădere a tensiunii, puterea curentă crește de câteva ori;

- curentul ajunge la redresorul secundar, care este deja instalat la ieșirea unității, unde este transformat din nou într-unul constant și apoi trimis la electrod.

Datorită utilizării unui convertizor invertor, devine posibilă reducerea mărimii transformatorului descendent și, prin urmare, a dimensiunilor aparatului. De asemenea, invertorul are o eficiență destul de ridicată - nu mai puțin de 90%, și se caracterizează prin sudură de înaltă calitate.

Dispozitivele sunt echipate cu protecție termică, protecție împotriva supratensiunilor de tensiune, funcția de pornire la cald și protecție împotriva lipirii electrodului.

Domeniul de aplicare

Invertoarele de sudură sunt utilizate pentru sudarea cu arc electric (MMA) cu electrozi de lipit, precum și pentru sudarea TIG, MIG și MAG. ca parte a stațiilor semi-automate. O astfel de oportunitate apare dacă se conectează la ea un mecanism de tragere de sârmă (cu o unitate de control), care poate fi cumpărat în China. Dar cel mai adesea invertoarele sunt folosite ca unități portabile MMA la șantierul de construcții, în timpul lucrărilor de reparații și instalare, pentru fire de sudură, precum și în sfera domestică pentru conectarea metalelor.

Se folosesc frecvent invertoare. în generatoare de sudură. Această unitate combinată poate funcționa în condiții de teren și pe șantierele de construcții aflate la distanță de rețeaua electrică. Benzina generator de sudare este mai accesibil decât diesel, și poate fi utilizat pentru nevoile interne, inclusiv ca o centrală autonomă.

Pro și contra

Invertoarele sunt universale în unitățile lor de utilizare, utilizate atât pentru sudarea cap la cap, cât și pentru suprapunerea pieselor și au următoarele caracteristici pozitive:

- eficiență sporită (până la 95%);

- mărimea compactă și greutatea redusă (4-10 kg), permițându-vă să transportați cu ușurință dispozitivul;

- sudura de inalta calitate datorita numarului mare de setari;

- stabilitatea arcului electric;

- poate fi folosit ca sudor pentru fire de cupru;

- Noii persoane pot lucra cu acest echipament;

- toate tipurile de electrozi pot fi utilizate împreună cu dispozitivul;

- PN la invertoare atinge 80%.

Dezavantajele invertoarelor, totuși, sunt destul de vizibile.

- Prețul ridicat al unității.

- Scumpă reparație. Repararea unei unități IGBT eșuate va costa jumătate din costul unui invertor nou.

- Sensibilitatea la praful camerei. Praful, așezat pe radiatoarele tranzistorilor, reduce semnificativ transferul de căldură, ca urmare a supraîncălzirii.

- La temperaturi scăzute se formează condens pe plăcile electronice, datorită cărora se pot arde.

Sudare semi-automata

Mașinile semiautomatice sunt unități care sunt utilizate în cea mai mare parte de către profesioniști pentru sudarea metalelor, inclusiv a celor similare. Potrivit statisticilor, aproape 70% din totalul lucrărilor de sudură din Rusia se realizează cu ajutorul mașinilor semi-automate.

Caracteristici distinctive

Acest tip de echipament de sudare constă din:

- unitate de sudare de tip transformator sau invertor;

- dispozitive care alimentează cablul de electrod;

- arzătoare pentru furtunuri;

- cilindru cu un gaz de protecție.

Procesul de sudare are loc folosind cablu specialservind ca un electrod. Locul piscinei de sudură este injectat cu gaz de protecție (de obicei gaz de dioxid de carbon) pentru a împiedica intrarea oxigenului în atmosferă. Viteza de alimentare a sârmei și debitul de gaz în dispozitivul semiautomat pot fi ajustate pentru a obține o calitate optimă a cusăturii.

La dispozitivele semiautomate este posibil să se lucreze atât cu gaz, cât și fără gaz, folosind un fir cu acoperire cu pulbere.Acoperirea protectoare la temperaturi ridicate, evaporând, creează un plic de protecție pentru gazul de sudura.

Domeniul de aplicare

Semănătoarea automatizată, fiind un echipament modern, este ideală pentru aplicarea sa în fabricarea de dimensiuni mari și mijlocii, în centre de îngrijire a autovehiculelor și în ateliere de lucru la domiciliu. Folosind un dispozitiv semiautomat, este posibil să se gătească practic orice metale, de orice grosime, obținând sudură de înaltă calitate, după care prelucrarea cusăturilor pentru îndepărtarea zgurii nu este practic necesară.

Principala caracteristică distinctivă a dispozitivelor semi-automate este sudarea metalelor subțiri (de la 0,5 mm). Majoritatea acestor proprietăți ale dispozitivului sunt utile atunci când repararea caroseriei autounde uneori trebuie să faceți o cusătură îngrijită fără un metal care arde, deoarece alte dispozitive nu sunt capabile să o facă.

Pro și contra

Avantajele mașinilor semi-automate sunt următoarele:

- de înaltă calitate a cusăturii;

- scânteie minimă de metal în procesul aparatului;

- performanță ridicată;

- datorită lucrării unității cu firul este posibil să se facă cusături lungi fără oprire pentru înlocuirea sculelor;

- foi metalice subțiri compuse;

- metale neferoase compuse și oțel inoxidabil;

- cusăturile nu sunt acoperite cu zgură, deci timpul nu este risipit să le proceseze.

Contra din semi-automat:

- este necesar un echipament de gaze și, din moment ce cilindrul de gaz are o masă mare, face dificilă mutarea întregului echipament;

- când lucrați în aer liber proteja arzătorul de vântcare suflă din gazul de protecție;

- prețul ridicat al echipamentului.

Argonare cu arc

Numele acestei metode, deoarece nu este greu de ghicit, provine din gaz, care este folosit ca un protector. Argonarea prin arc poate crea structuri prin interconectarea metalelor care nu pot fi îmbinate prin alte metode.

Caracteristici distinctive

Argonul este mai greu decât oxigenul, astfel că penetrează cu ușurință în piscina de sudură și îl protejează de oxidare cu oxigen. Sudarea prin această metodă se realizează utilizând electrozii convenționali de topire și tungstencare nu se topește în procesul de lucru (metoda TIG).

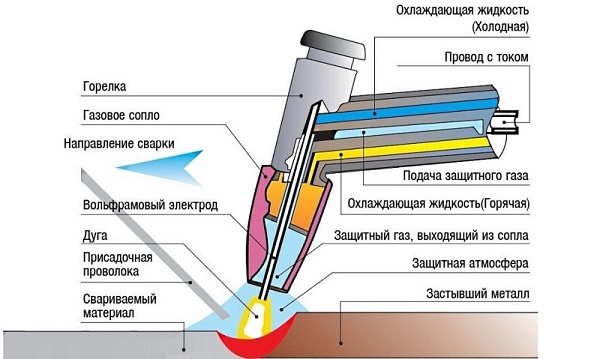

Sudarea este după cum urmează.

- Argonul este introdus în arzător și iese prin duza sa.

- Un arc electric este aprins între metalul care urmează să fie conectat și electrodul.Deoarece arcul are o temperatură ridicată, marginile părților care trebuie îmbinate încep să se topească.

- În locul unde funcționează arcul, aditivul este alimentat, care poate fi un fir. Instrumentul poate fi automat sau manual.

- Sârmă, topirea, umple spațiul dintre elementele legate, formând o cusătura.

- În timpul funcționării unității, arzătorul este răcit cu apă printr-un sistem de țevi conectat la acesta.

Este de remarcat faptul că este aproape imposibil să se aprindă arcul în argon datorită ratei mari de ionizare a acestui gaz. Pentru aceasta, este necesară o tensiune mai mare. Prin urmare, pentru aprinderea arcului, folosiți un instrument numit un oscilator care furnizează tensiunile de înaltă tensiune și frecvență înaltă la electrod. Aceasta asigură ionizarea gazului în spațiul dintre electrod și metalul sudat, unde apare arcul electric.

Domeniul de aplicare

Metoda de sudare cu argon este utilizată pe scară largă pentru conectarea tuturor tipurilor de metale. Dar, în majoritatea cazurilor, este utilizat pentru sudarea aluminiului și a oțelului inoxidabil. la stațiile de service. Dacă este necesară sudarea unui radiator sau a unui tub într-un aparat de aer condiționat, nu există o cale mai bună decât sudarea prin arc cu arc pentru a găsi o fisură în carcasa cutiei de viteze.

În plus, aparatul de argon este utilizat pentru sudarea duraluminică, fontă, titan, cupru, silumin și alte metale, inclusiv neferoase și aliaje pe baza acestora. O altă mașină de sudare cu argon utilizată pentru a conecta părți de formă complexăDe exemplu, atunci când creați produse forjate pentru interior: garduri, șemineuri, piese de mobilier, candelabre, porți etc.

Pro și contra

Avantajele unității de argon includ următoarele:

- conexiune fiabilă și strânsă;

- datorită căldurii scăzute a pieselor conectate deformarea termică a produsului nu are loc;

- metale diferite pot fi unite;

- Materialele de sudură sunt realizate la viteză mare.

Dezavantaje ale sudarii cu arc de argon:

- echipament complex;

- Pentru a lucra cu echipamentul necesită profesioniști calificați și cu experiență.

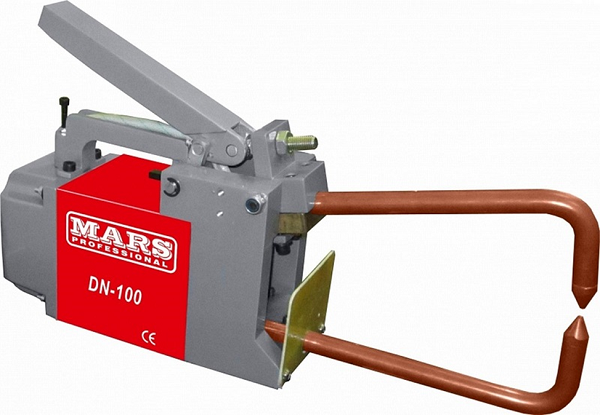

Mașini de sudare la fața locului

Mașina de sudat cu puncte este tipul de dispozitive de contact și destul de cerut ca o metodă de combinare a metalelor.În această metodă, metalele sunt conectate prin unul sau mai multe puncte situate la o anumită distanță. Din structură, precum și dimensiunea punctului depinde de puterea conexiunii. Caracteristicile punctului sunt afectate de: proprietățile electrozilor, forța și timpul de compresie, parametrii de curent, proprietățile metalului pieselor ce urmează a fi îmbinate.

Caracteristici distinctive

Cel mai frecvent utilizat pentru mașinile de sudură cu puncte având condensatori în compoziția lor. Acestea din urmă acumulează energie și, la momentul conectării electrozilor, o dau departe. Aceasta formează un impuls de sudură cu o intensitate ridicată, astfel încât părțile care trebuie îmbinate să fie sudate în punctul de contact al electrozilor.

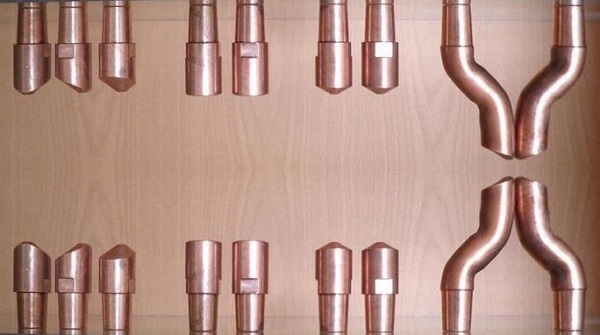

Electrozii pentru acest dispozitiv pot avea diferite forme, după cum se arată în următoarea fotografie.

Datorită unui impuls foarte scurt (sute sau mii de secundă), intervalul de expunere la temperaturi ridicate este minimizat, ceea ce face posibilă combinarea metalelor cu o grosime de 0,1 mm.

Domeniul de aplicare

Pentru sudarea pe puncte, se pot distinge următoarele aplicații.

- Fabricarea structurilor ștanțate cu conectare punctuală simultană a pieselor, de exemplu, în industria de automobile și aeronave,atunci când se creează o tehnică de benzi desenate, precum și alte tehnologii, ale căror design include părți ale formelor de profil.

- Instrumente. În acest domeniu, metodele punctuale de îmbinare a pieselor sunt utilizate în fabricarea ansamblurilor de dimensiuni miniaturate și a cutiilor de instrumente de materiale cu pereți subțiri.

- Reparatii autoangajat în repararea caroseriei.

Pro și contra

Avantajele sudării metalice includ:

- performanță ridicată (în procesul de producție este complet automatizată);

- electrozii de sudură pot fi instalați pe manipulatoare de robot, pe linii automate;

- nu sunt necesare materiale de umplutură;

- de înaltă calitate a îmbinărilor sudate;

- capacitatea de a conecta părți foarte subțiri;

- nu este necesară o calificare superioară a operatorului.

Dezavantaje ale metodei:

- este imposibil să se conecteze metale diferite;

- cedarea scurgerilor;

- complexitatea proiectării mecanismului de comprimare, precum și a capului de sudare;

- prețul ridicat al echipamentului staționar.

Sudare cu gaz

Aceasta este o metodă fără legătură electrică de îmbinare a produselor din metal, care este ușor de folosit, nu necesită o sursă de energie electrică și un echipament scump.

Caracteristici distinctive

În sudarea cu gaz, conectarea metalelor are loc prin topirea marginilor părții și a sârmei de umplere, care sunt încălzite de un curent de gaze arse care iese din lanternă. Combustia eficientă și stabilă a gazelor în arzător este asigurată prin crearea unui amestec de acetilenă și oxigen. În plus față de utilizarea acetilenei, hidrogenul este adesea folosit pentru a crește productivitatea.

Hidrogen sudare mașină (electroliza) este mai sigură în funcționare și se caracterizează prin formarea cusăturilor de înaltă calitate. În locul unui cilindru de gaz, se utilizează o unitate specială, numită electrolizer, în care apa este descompusă în oxigen și hidrogen. Acest proces se datorează efectului curentului electric asupra apei. În viitor, hidrogenul intră prin furtun la torță, iar procesul de sudare are loc în mod obișnuit, ca și când se utilizează gaz îmbuteliat.

Domeniul de aplicare

Echipamentul de sudare cu gaz este utilizat în următoarele scopuri:

- metale compuse cum ar fi aluminiu, silumin, plumb, cupru, oțel inoxidabil, metale feroase și alte tipuri de metale;

- fisuri de sudura si instalarea de plasturi pe produse metalice;

- îmbinarea ermetică a țevilor de diametre mici și medii, inclusiv cele cu pereți subțiri;

- acoperirea cu alamă pe suprafețe metalice;

- fabricarea diferitelor containere și recipiente.

Sfat! În plus față de combinația de metale, lanternele de gaz sunt utilizate pentru tăierea metalelor de diferite grosimi.

Pro și contra

Avantajele sudării cu gaz:

- nu este necesar echipament scump;

- disponibilitatea consumabilelor;

- nu este necesară o sursă de energie;

- ajustarea rezistenței flăcării și a gradului de încălzire a părții este posibilă

Dezavantaje ale metodei:

- încălzirea lungă a metalului în comparație cu sudarea cu arc;

- o zonă largă de expunere la căldură;

- costul acetilenei și al oxigenului depășește costul energiei electrice, dacă se fac aceleași lucrări de sudură pentru comparație, utilizând ambele metode;

- viteza redusă de lucru la conectarea părților groase, deoarece există o disipare semnificativă a căldurii prin piesa de prelucrat;

- metoda este dificil de automatizat;

- gazele utilizate (acetilenă și oxigen) sunt foarte explozive;

- destul de voluminoase, care necesită transport pentru a se deplasa.

Inducția de sudură

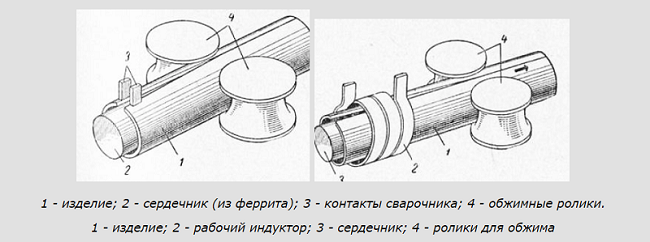

Metoda de inducție a îmbinării produselor metalice numită înaltă frecvență. Conform principiului de funcționare, echipamentul de inducție diferă semnificativ de cel tradițional și este destul de relevant, în special în producție. Procesul de sudare este următorul. În primul rând, partea este încălzită de un curent de inducție de înaltă frecvență. După încălzirea piesei de prelucrat, ea este comprimată cu ajutorul rolelor, drept urmare marginile sunt sudate.

În general, echipamentele de sudură cu inducție sunt utilizate în sectoarele implicate eliberarea țevilor sudate prin sudură.

Avantajele metodei de inducție de combinare a metalelor:

- încălzirea rapidă a piesei de prelucrat și aceeași sudare rapidă;

- compus are o înaltă calitate și durabilitate;

- cusătura este netedă, fără zgârieturi.

Contrare a metodei:

- dificil de menținut decalajul dintre piesa de prelucrat și inductor;

- consum mare de energie;

- după sudare, este dificil de curățat cusătura interioară.

Plasma de sudura

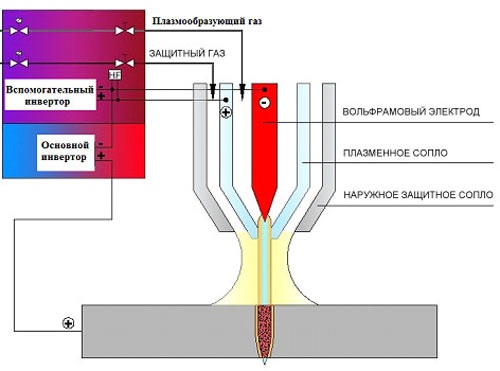

Aparatele pentru lipirea cu plasmă, tăierea și sudarea metalelor sunt destul de răspândite, datorită capacității lor de a îndeplini sarcinile de mai sus într-un timp scurt și cu o eficiență ridicată.

Caracteristici distinctive

Plasarea cu plasmă este similară cu cea a argonului, dar întregul proces are loc cu ajutorul acestuia fluxul de plasmă. Baza plasmei este un gaz ionizat, care este trimis în direcția corectă.

Pentru a transforma un arc convențional într-un arc de plasmă, adică pentru a-și crește temperatura și puterea, gazul de formare a plasmei este suflat cu forța, după care arcul este comprimat. Pentru a comprima arcul, pe dispozitive utilizați dispozitivul numit torță cu plasmă. Sarcina sa principală este reducerea secțiunii transversale a arcului, care crește puterea și energia. În timpul funcționării unității, pereții tortei cu plasmă sunt supuși răcirii cu apă, deoarece temperatura plasmei care se formează în aceasta atinge 30.000 ° C, în timp ce arcul obișnuit are o temperatură de numai 5.000 ° C

De asemenea, în timpul compresiei arcului, în zona sa se injectează un gaz care formează plasmă, unde, atunci când este încălzit, ionizează și se extinde de 50-100 de ori. Mai mult, acest gaz părăsește duza la viteză mare, rezultând o combinație de energie termică și cinetică care formează un flux de plasmă puternic.

Domeniul de aplicare

Plasmele de sudură sunt utilizate pe scară largă în inginerie, automobile, aeronave și rachete, acolo unde este necesar precizie ridicată și calitate a pieselor de conectare din diferite metale. De asemenea, acest tip de unitate este utilizat în construcția conductelor de gaz, a rețelelor de încălzire, a conductelor de petrol de înaltă presiune, a centralelor electrice și a altor instalații.

Microplasma de sudare este utilizat în producție, în cazul în care există o nevoie de a adera la o foaie de metal subțire, de exemplu, în elaborarea instrumentelor.

Agregatele de plasmă pot combina metalele cu o grosime de 0,025 mm. Cusătura are în același timp o lățime minimă și o mică zonă de influență termică elimină deformarea produsului.

În plus, plasma cu succes taie orice metale. Prin urmare, aceste dispozitive sunt utilizate pe scară largă pentru tăierea cu plasmă cu viteză mare.

Pro și contra

Avantajele mașinii de sudat cu plasmă includ:

- dimensiunea mică a arcului, care permite o muncă precisă;

- temperatura ridicată în plasmă accelerează fluxul de lucru;

- poate lucra cu orice metale și materiale nemetalice (tăierea betonului, a sticlei, a plăcilor ceramice etc.), care nu poate fi realizată de nici o unitate de sudare;

- Numai ochelarii pot fi utilizați pentru a vă proteja ochii;

- stabilitatea arcului;

- se pot găti părți foarte groase;

- ușurința utilizării;

- compact și greutate redusă.

Dezavantajele unităților:

- prezența radiațiilor ultraviolete;

- ionizarea aerului ioni încărcați pozitiv, care, de exemplu, nu utilizează metoda laser de sudare;

- vaporii de vapori de metal intră în aerul din jur.

În plus, mașinile de sudură cu plasmă au costul ridicat (de la 100 000 rub), și nu toate întreprinderile de nivel mediu își pot permite să achiziționeze acest echipament. Dar tăietorul cu plasmă are un preț mai rezonabil (de la 20.000 de ruble) și este disponibil pentru ateliere mici, private.

/rating_off.png)